芯片作為現代電子信息技術產業快速發展的源動力,已廣泛滲透和融入國民經濟和社會發展的各個領域,是數字經濟、信息消費乃至國家長遠發展的重要支撐。BGA是電子元件必不可少的一環,但BGA在封裝和焊接過程中,經常會出現空洞。空洞現象的產生主要是由于助焊劑中的有機物在高溫下裂解,導致氣體被合金粉末包圍,形成空洞。空洞的產生會在一定程度上影響產品的使用效果。例如導致電子元件接觸不良,影響使用壽命等。下面通過對BGA幾種常用檢測方法的闡述,幫助大家深入了解。

一、焊點質量目視檢測,在整個電子產品生產過程中都可以進行目視檢測,通過高倍放大鏡觀察焊點,從外觀上初步檢測焊點是否有明顯缺陷。簡單、快速、直接,可以觀察焊點外部是否有連焊,周圍表面的情況等。然而,目視檢查有很大的局限性,只能在沒有檢測設備的情況下進行初步判斷。

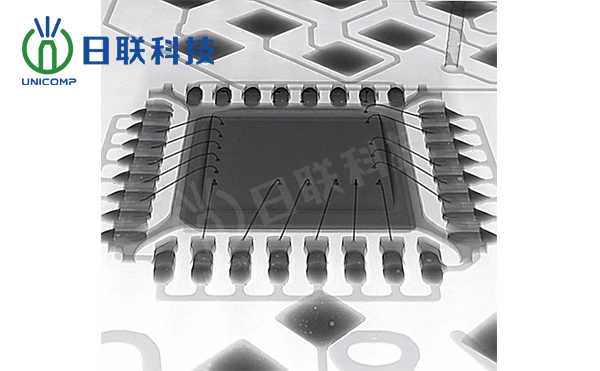

二、X-ray檢查焊點質量,X-ray檢測是一種無損的物理透視方法,即在不損壞芯片的情況下,使用X射線透視元件檢測元件的內部包裝,如氣泡、裂紋、異常綁定線等。

X-ray檢測又分為2DX-ray和3DX-ray。對于樣品不能通過目視檢測到的位置,使用X-ray穿透成像,觀察待測物體的內部問題,可判斷空焊、虛焊等。

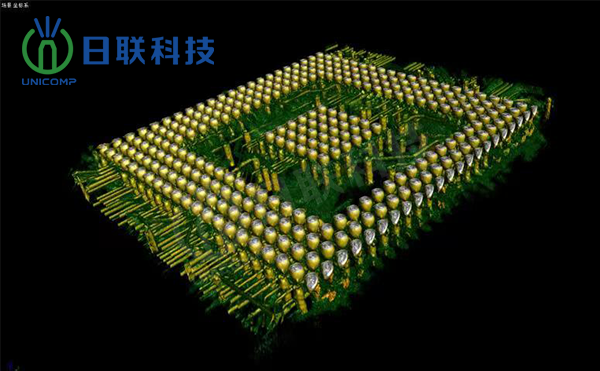

但2DX-ray不適用于結構復雜的產品,因為不同深度方向的信息重疊,容易混淆。例如,當元件存在于同一位置的不同表面時,焊料形成的陰影會重疊,影響檢測結果的準確性。因此,結構復雜的產品通常用于初步和快速判斷。3DX-ray就可以很好的解決了2DX-ray的局限性,可準確判斷BGA焊接點的焊接質量和結構缺陷,還可以顯示焊接內部缺陷的形狀、位置和大小等。

總的來說,非破壞性檢測方法中檢測焊點缺陷的過程里,目視檢測和2DX-ray各有局限性,而3DX-ray(CT掃描)是目前**進的無損檢測技術,可以完美解決焊點缺陷問題,但測試成本相對更高。各生產廠商可以根據檢測需求,選擇合適的檢測設備,但值得注意的是,目前國產X-ray逐步發展,較進口設備,性價比高,是不錯的選擇,當然也需要選擇有實力、有自主研發、合適產能的X-ray廠商。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:www.0t23t.com