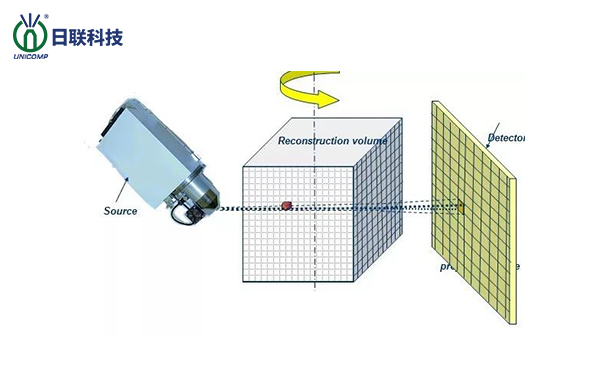

工業(yè)CT又稱計(jì)算機(jī)斷層掃描技術(shù),是利用X射線直接照射在檢測(cè)件上,捕捉被測(cè)件內(nèi)外完整、準(zhǔn)確的圖像。它的工作原理簡(jiǎn)單總結(jié)為:X射線源發(fā)出的X射線對(duì)在X射線源和檢測(cè)器之間作平移運(yùn)動(dòng)的被探測(cè)物體掃描,一次掃描結(jié)束,將被檢測(cè)物體旋轉(zhuǎn)一個(gè)角度,再進(jìn)行下一次掃描,直至完成對(duì)整個(gè)工件的掃描,就可以得到被檢測(cè)對(duì)象的某一斷面的數(shù)組數(shù)據(jù)。

通過計(jì)算機(jī)計(jì)算、處理這些信息數(shù)據(jù),將一個(gè)完整的斷面圖像重新顯示在顯示器上,所有的斷面都能構(gòu)成一個(gè)完整的三維立體圖像。而工業(yè)CT掃描技術(shù)非常適合于某些復(fù)雜、高精度的注塑成型制件的測(cè)量,而無需拆卸或裁剪,也能對(duì)裝配件內(nèi)部特性進(jìn)行測(cè)量。

CT技術(shù)在醫(yī)療領(lǐng)域的應(yīng)用十分廣泛,使用效果十分顯著,在模具行業(yè)的應(yīng)用也在迅速發(fā)展,下面列舉了工業(yè)CT的一些應(yīng)用實(shí)例。它的示意圖在下圖中詳細(xì)描述。

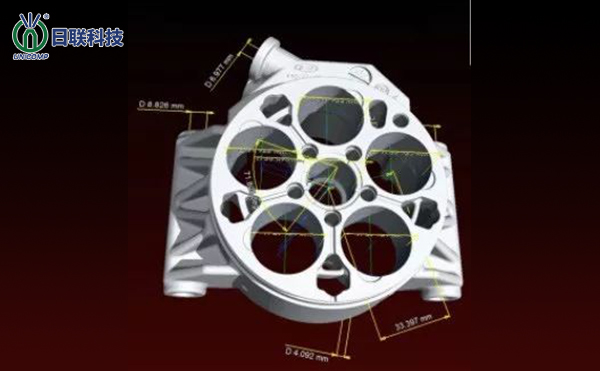

部分塑料制品注射完成后外表面封口,但其內(nèi)部結(jié)構(gòu)件是否符合要求,組裝就位,連接處質(zhì)量是否達(dá)到設(shè)計(jì)要求,傳統(tǒng)的接觸式儀器和光學(xué)儀器由于探頭和光都無法達(dá)到注塑件的內(nèi)部尺寸。CT是利用X光直接穿過注塑制品表面直接進(jìn)行掃描,得到完整的三維立體圖像,在顯示(X、Y、Z)方向上的四維圖形(X、Y、Z、Z方向),可選取結(jié)構(gòu)件上X、Y、Z、Z方向的X、Y、Z方向上任意選取一個(gè)截面進(jìn)行掃描。

即使這樣,也不能確定是否漏掉了制造精確表面模型所需的某個(gè)點(diǎn),而工業(yè)CT卻能在短時(shí)間內(nèi)獲得近百分之一百的內(nèi)外資料,通過與CAD模型的對(duì)比,可快速、準(zhǔn)確地提供模具型腔的修正位置和修形。用傳統(tǒng)的方法,往往要經(jīng)過幾個(gè)月的循環(huán),各種測(cè)試和各種模具反復(fù)調(diào)整,而利用工業(yè)CT技術(shù),只用了幾天就完成了所有的工作,并推出了新的產(chǎn)品,利用工業(yè)CT技術(shù),可以快速、準(zhǔn)確地完成對(duì)模具的修改工作,而且可以加快產(chǎn)品上市時(shí)間,大大提高企業(yè)的經(jīng)濟(jì)效益。

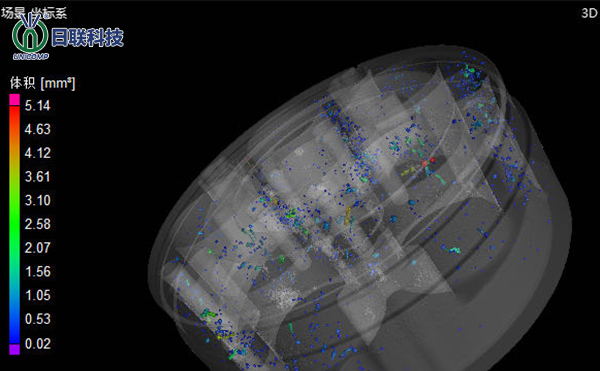

目前市場(chǎng)上有一些模具原料質(zhì)量不合格,質(zhì)量糾紛在所難免。雖然超聲、射線檢測(cè)可以檢測(cè)出材料的內(nèi)部缺陷,但是肉眼只能發(fā)現(xiàn)一些表面缺陷,而顯示結(jié)果卻不能直接看到。應(yīng)用過工業(yè)CT可準(zhǔn)確測(cè)量缺陷的位置、大小、形狀及分布情況,為解決糾紛提供直接有力的證據(jù)。

目前,鑄造已廣泛應(yīng)用于鋁合金、鎂合金、鈦合金、高溫合金等航空航天領(lǐng)域。與鍛件或毛坯加工成形工件相比,其成本較低,且可加工出非常復(fù)雜的形狀,這是加工工藝中的困難。大多數(shù)鑄件存在缺陷,有的甚至嚴(yán)重到影響整個(gè)鑄件的性能,因此必須進(jìn)行無損檢測(cè),以保證其質(zhì)量。

在鑄件內(nèi)部質(zhì)量檢測(cè)中,膠片射線照相法是一種比較成熟的方法。常見的鑄件內(nèi)部缺陷有縮松、縮孔、氣泡、夾雜等。鑄件內(nèi)部缺陷根據(jù)射線攝影結(jié)果進(jìn)行分級(jí),判定是否符合要求。而對(duì)于形狀復(fù)雜且不規(guī)則的鑄件,采用X-射線攝影(RT)或超聲(UT)法來檢測(cè)內(nèi)部缺陷,則不適宜。但工業(yè)CT不受試件結(jié)構(gòu)形態(tài)的影響,與RT相比,CT能提供更多的缺陷信息。