經(jīng)過(guò)100多年的發(fā)展,X射線成像技術(shù)已經(jīng)形成了一個(gè)相對(duì)完整的X射線無(wú)損檢測(cè)技術(shù)體系。為了滿足這些需求,新的檢測(cè)技術(shù)也在不斷創(chuàng)新,采用Xray在線檢測(cè)技術(shù)。它不僅可以檢測(cè)BGA等不可見(jiàn)焊點(diǎn),還可以定性定量分析檢測(cè)結(jié)果,從而早期發(fā)現(xiàn)故障。

按照對(duì)工件進(jìn)行X光無(wú)損檢測(cè)的方法,X光檢測(cè)可以分為X光無(wú)損檢測(cè)技術(shù)和數(shù)字射線檢測(cè)技術(shù)。X射線成像技術(shù)發(fā)展歷史悠久,技術(shù)成熟,應(yīng)用廣泛,為其它射線成像技術(shù)的發(fā)展奠定了堅(jiān)實(shí)的基礎(chǔ)。該技術(shù)主要包括X射線實(shí)時(shí)成像技術(shù)、X射線斷層掃描CT成像檢測(cè)技術(shù)、X射線微CT成像檢測(cè)技術(shù)、X射線錐束CT三維成像檢測(cè)技術(shù)、康普頓后散射技術(shù)等。

x光無(wú)損探傷儀用于鋰電池行業(yè)。

從電池的內(nèi)部結(jié)構(gòu)可以看出,陰極封裝在陽(yáng)極中,中間隔離帶主要用于防止陽(yáng)極和陰極短路。如果使用的成品電池?zé)o法檢測(cè)到內(nèi)部結(jié)構(gòu),適用于無(wú)損檢測(cè)設(shè)備。檢測(cè)陰極和陽(yáng)極是否對(duì)齊,確保隔離狀態(tài)是后續(xù)監(jiān)測(cè)數(shù)據(jù)安全的關(guān)鍵。

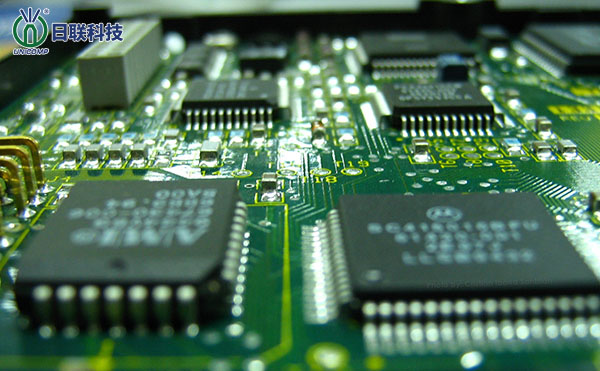

x光無(wú)損檢測(cè)在半導(dǎo)體工業(yè)中的應(yīng)用。

現(xiàn)有的檢測(cè)方法是剝離薄片層層,然后用電子顯微鏡拍攝各層表面。此方法將給芯片帶來(lái)極大的破壞。此時(shí),X射線無(wú)損檢測(cè)技術(shù)可能有所幫助。電子設(shè)備X射線檢測(cè)器主要使用X射線照射晶片內(nèi)部。由于X射線穿透力強(qiáng),可以穿透晶片成像,內(nèi)部結(jié)構(gòu)的斷裂可以清晰顯示。使用X射線檢測(cè)芯片的最大特點(diǎn)是不會(huì)損壞芯片本身,因此該檢測(cè)方法也稱為無(wú)損檢測(cè)。

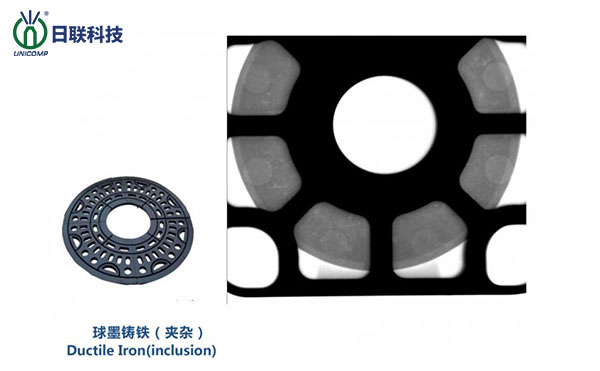

x光無(wú)損檢測(cè)技術(shù)是利用物體對(duì)X-RAY材料的吸收差異,對(duì)物體內(nèi)部結(jié)構(gòu)進(jìn)行成像,然后進(jìn)行內(nèi)部缺陷檢測(cè)。廣泛應(yīng)用于工業(yè)檢測(cè)、檢測(cè)、醫(yī)學(xué)檢測(cè)、安全檢測(cè)等領(lǐng)域。

1.可用于檢測(cè)某些金屬材料及其部件、電子部件或發(fā)光二極管部件是否有裂紋和異物。

2. 可對(duì)BGA、線路板等進(jìn)行內(nèi)部檢測(cè)與分析。

3.檢查和判斷BGA焊接中的斷絲、虛焊等缺陷。

4.能夠檢測(cè)和分析電纜、塑料部件、微電子系統(tǒng)、粘合劑和密封部件的內(nèi)部狀況。

5.用于檢測(cè)陶瓷鑄件的氣泡和裂紋。

6.檢查集成電路包裝是否有缺陷,如脫皮、損壞、間隙等。

7.印刷行業(yè)的應(yīng)用主要表現(xiàn)在紙板生產(chǎn)中的缺陷、橋梁和斷路。

8.SMT主要用于檢測(cè)焊點(diǎn)間隙。

9.在集成電路中,主要檢測(cè)各種連接線的斷開(kāi)、短路或異常連接。

x射線無(wú)損檢測(cè)儀是一種利用低能量x射線,在不損壞被檢物品的情況下,對(duì)被檢物品進(jìn)行快速檢測(cè)。因此,在某些行業(yè),x射線無(wú)損檢測(cè)也被稱為無(wú)損檢測(cè)。電子元件、半導(dǎo)體封裝產(chǎn)品的內(nèi)部結(jié)構(gòu)質(zhì)量、SMT焊接質(zhì)量等。隨處可見(jiàn)的X-ray應(yīng)用。有了x光無(wú)損檢測(cè)器,我們的生活工作會(huì)變得更加順暢方便。